立磨是水泥和电力工业制粉系统中的重要设备。辊套和衬板是立磨的关键部件,是立磨的易损件。其使用寿命直接影响到生产线的安全稳定运行。目前,国内立磨辊壳及内衬钢丝均采用高铬合金堆焊而成,实际运行到正常使用寿命为7~8万小时,一旦煤质变化较大,有的只能使用6500小时,甚至出现个别磨损现象,同时,表面压痕、犁沟、立磨增加了功耗,振动、立磨产量下降了5%以上至10%,导致辊套多次更换,增加了立磨的维护成本。因此,提高立磨辊套和衬板的耐磨性,以满足水泥和电力行业的长期维护需要,是一个亟待解决的问题。

国外对耐磨材料的研究主要集中在ZTA陶瓷和WC陶瓷增强金属基复合材料上。其中,以比利时Magotteaux和印度VEGA为代表的复合材料制造商已经形成了Duocast、Xwin、Nexo等拥有大量知识产权的产品。这种新材料和新工艺的复合金属陶瓷耐磨辊盖和内衬,工作面具有硬度高、耐磨性好、磨损后期表面均匀等特点,可延长单面使用寿命。复合辊套和衬板广泛应用于国外水泥、火电等行业,可大大延长立磨的运行时间,避免立磨的异常维护,减少维护次数和时间,在使用期内可多次节约立磨的维护成本。然而,进口陶瓷辊套价格高,供货周期长,性价比不高,很难在中国推广。

近年来,国内研究机构也对这种复合材料进行了大量的研究工作,但大多处于实验室阶段,因此耐磨材料行业也将其作为中长期的发展方向。郑州机械研究院有限公司从2010年到2014年在制备复合材料上出现裂纹的关键技术环节,经过2015年的试点,近年来,随着大量的应用,用这种陶瓷复合轧辊组和衬套,实现了产业化,立磨水泥可以提高电力行业的耐磨性,延长维护周期。

金属基陶瓷复合材料的性能

如图2所示,金属基复合材料由预制陶瓷颗粒和高铬合金组成。陶瓷颗粒预制件用作骨架和多孔材料,而高铬金属用作陶瓷颗粒的基体材料。在复合材料中,陶瓷颗粒作为增强相,高铬金属作为基体。制备过程如下:首先,制备并预成型陶瓷颗粒;其次,采用液态模锻方法将高铬金属压入颗粒预制件中。最后,高铬金属和陶瓷颗粒在一定渗透压下固化。选用ZTA陶瓷颗粒制备复合材料。粒度集中在1~1.5mm范围内,显微硬度为HV1400~2100。渗透压根据颗粒大小、形状和表面处理进行调整。高铬金属KmTbCr26的化学成分在国家标准范围内。

2.2复合材料的微观结构特征

陶瓷颗粒位于高铬铸铁基体的白色区域和彩色区域,通过XTL-3400-D扫描显微镜如图4所示。深灰色陶瓷颗粒和浅灰色陶瓷颗粒分布在高铬金属与陶瓷颗粒与金属基体的紧密界面结合状态,无裂纹、疏松孔隙和界面裂纹。陶瓷颗粒均匀分布在金属基体中,熔融金属渗入预制件后,陶瓷颗粒间隙完全填充。从工艺角度看,只有采用合适的液态模锻工艺,才能实现陶瓷与金属的相容性.

常州市鏊天机械有限公司拥有各类冲压、

铝制排水沟、

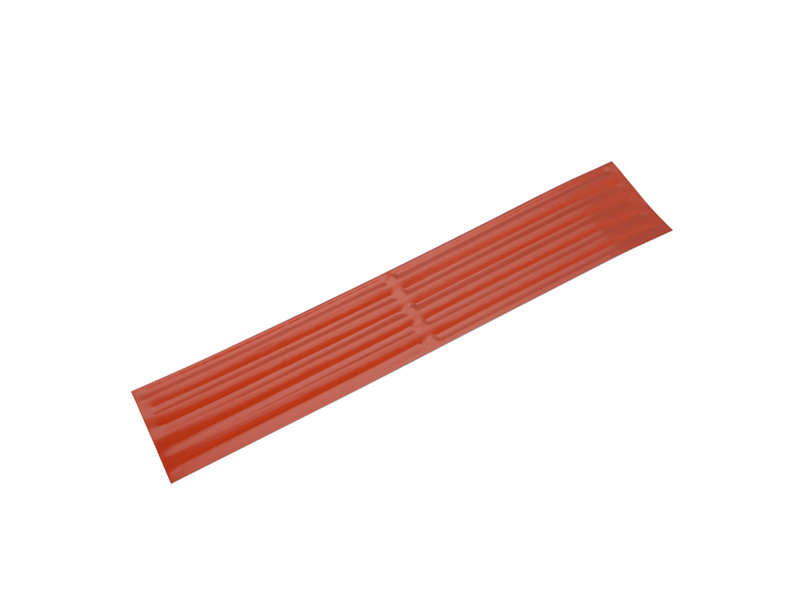

金属复合瓦、

托木支架等,折弯和激光切割等机械加工设备,高素质的研发团队和经验丰富的机械工程师团队能够满足不同客户的需求,生产能力和技术水平在同行业中处于先进地位。